برش لیزری؛ پارامترهای بهینه

برش لیزری؛ پارامترهای فرآیند، مزایا، و تکنیکهای پسا پردازش

مقدمه

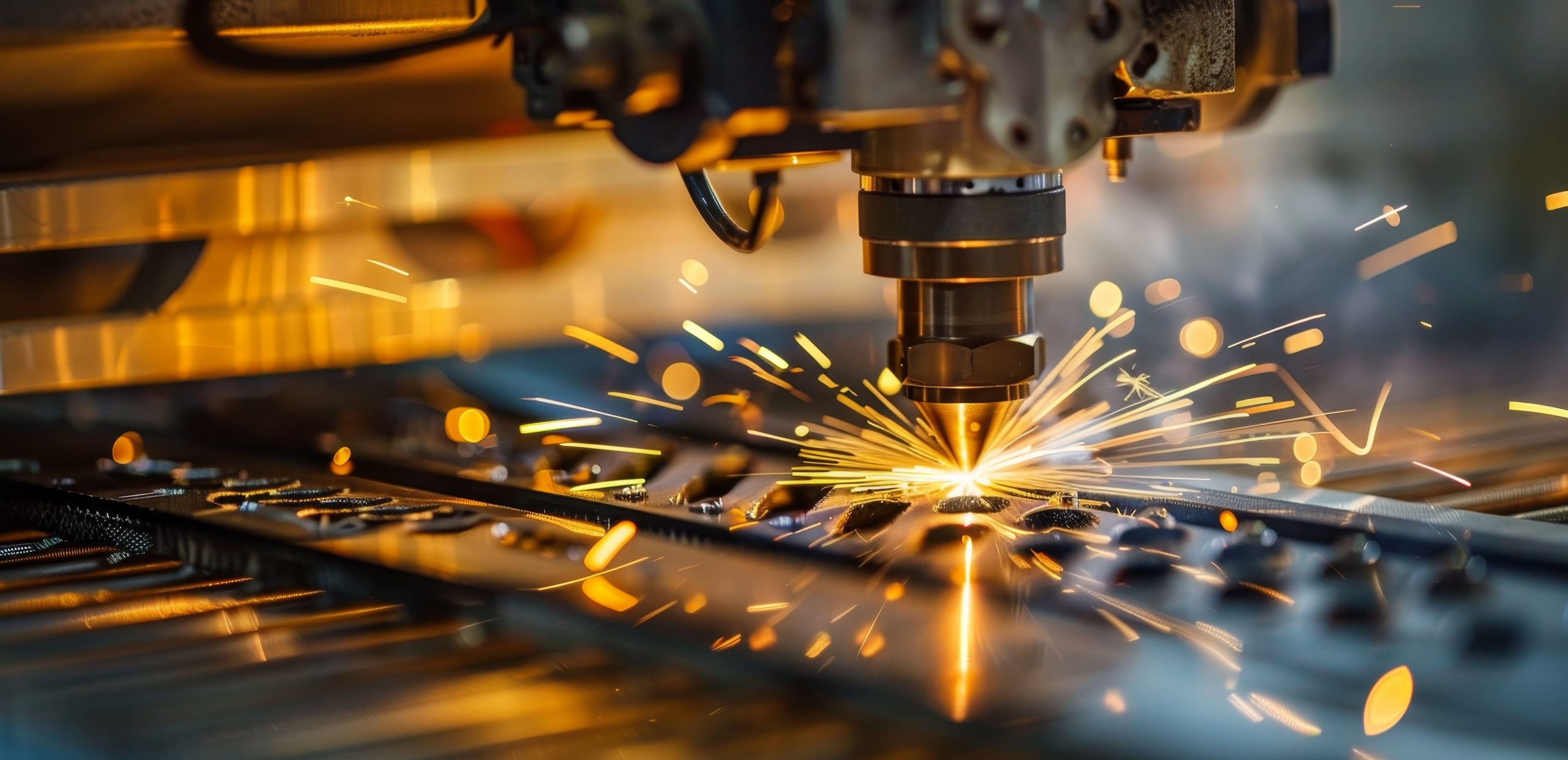

برش لیزری (laser cutting) یک تکنیک تولید بسیار دقیق و کارآمد است که از پرتو لیزر متمرکز برای برش، حکاکی یا علامت گذاری مواد استفاده می کند. این روش به دلیل دقت، سرعت و تطبیق پذیری بالا، به طور گسترده در صنایعی مانند خودروسازی، هوافضا، الکترونیک و تولید دستگاه های پزشکی مورد استفاده قرار می گیرد. این مقاله به بررسی پارامترهای کلیدی فرآیند، مزایا، ملاحظات ایمنی و تکنیک های پسا پردازش در برش لیزری می پردازد.

جهت مطالعه راجع به مکانیزم برش لیزری و صنایع کاربردی اینجا کلیک کنید

پارامترهای فرآیند برش لیزری

کیفیت و کارایی برش لیزری (laser cutting) به چندین پارامتر حیاتی بستگی دارد:

الف. قدرت لیزر

- شدت پرتو لیزر را تعیین می کند.

- قدرت کم (۳۰-۱۰۰ وات): مناسب برای مواد نازک و حکاکی.

- قدرت متوسط (۱۰۰-۱۰۰۰ وات): برای برش فلزات و پلاستیک های ضخیم تر استفاده می شود.

- قدرت بالا (۱ کیلووات به بالا): برای فلزات ضخیم (مانند فولاد ضد زنگ، آلومینیوم) مورد نیاز است.

ب. سرعت برش

سرعت حرکت هد لیزر روی ماده.

- خیلی آهسته: ایجاد گرمای بیش از حد و تاب برداشتن ماده.

- خیلی سریع: برش ناقص یا لبه های ناهموار.

بر اساس نوع و ضخامت ماده بهینه می شود.

ج. موقعیت فوکوس (تنظیم نقطه کانونی)

فاصله بین لنز لیزر و قطعه کار؛

- بر عرض برش (عرض کرف) و کیفیت لبه تأثیر می گذارد.

- فوکوس مناسب، برش تمیز و باریک را تضمین می کند.

د. نوع گاز کمکی و فشار

- اکسیژن: سرعت برش فولاد کربنی را افزایش می دهد (واکنش اکسیداسیون).

- نیتروژن: برش های تمیز و بدون اکسید ایجاد می کند (مناسب برای فولاد ضد زنگ و آلومینیوم).

- هوا فشرده: برای برش مواد غیر فلزی (چوب، اکریلیک) استفاده می شود.

ه. فرکانس پالس (برای لیزرهای پالسی)

تعداد پالس های لیزر در ثانیه را تنظیم می کند.

- فرکانس پایین: برای فلزات ضخیم بهتر است.

- فرکانس بالا: برش های صاف تر روی مواد نازک.

ی. قطر نازل

بر جریان گاز و کیفیت برش تأثیر می گذارد.

- نازل کوچک (۱-۱.۵ میلی متر): برش دقیق.

- نازل بزرگ (۲-۳ میلی متر): برای مواد ضخیم مناسب تر است.

فشار (۱-۲۰ بار)

فشار بالاتر، خروج سرباره را بهبود می بخشد اما ممکن است زبری را افزایش دهد.

مزایای برش لیزری

✅ دقت بالا: می تواند به تلرانس های دقیق ±۰.۱ میلی متر دست یابد، ایده آل برای طرح های پیچیده.

✅ فرآیند بدون تماس: عدم اعمال نیروی مکانیکی، تغییر شکل ماده را کاهش می دهد.

✅ تطبیق پذیری: قابلیت برش فلزات (فولاد، آلومینیوم)، پلاستیک ها، چوب، سرامیک و غیره.

✅ سرعت و کارایی: سریع تر از روش های سنتی مانند پلاسما یا واترجت.

✅ ضایعات کم: عرض کم برش، اتلاف مواد را کاهش می دهد.

✅ سازگاری با اتوماسیون: کنترل CNC برای تولید با حجم بالا و تکرارپذیر.

✅ لبههای تمیز: برش های صاف و بدون براده با حداقل نیاز به پرداخت.

مراحل پس از برش لیزر

الف. پخ زنی و صاف کردن لبه ها

- سنباده زنی دستی یا تامبلینگ برای قطعات کوچک.

- پرداخت لرزشی برای قطعات تولید انبوه.

ب. تمیزکاری

- حذف سرباره، اکسیدها یا باقی مانده ها با:

- تمیزکاری اولتراسونیک (برای قطعات کوچک).

- تمیزکاری شیمیایی (مانند استون برای روغن ها)

ج. پرداخت سطح

- پولیشینگ: برای صافی زیبایی شناختی یا عملکردی.

- آندایزینگ (آلومینیوم): مقاومت در برابر خوردگی را بهبود می بخشد.

- پودرکوتینگ: لایه های محافظ و تزئینی اضافه می کند.

د. عملیات حرارتی (تنش زدایی)

- برای فلزات جهت کاهش اعوجاج منطقه تحت تأثیر حرارت (HAZ) استفاده می شود.

- آنیلینگ یا تمپرینگ ممکن است مورد نیاز باشد.

ه. رنگ آمیزی و پوشش دهی

- رنگ پاشی برای رنگ های سفارشی.

- علامت گذاری/حکاکی لیزری برای برندینگ یا شناسایی قطعات.

نتیجه گیری

برش لیزری (laser cutting) یک روش تولید بسیار کارآمد، دقیق و تطبیق پذیر با کاربردهای گسترده در صنایع مختلف است. با بهینه سازی پارامترهای فرآیند (قدرت، سرعت، گاز، فوکوس) ، رعایت پروتکل های ایمنی و اعمال تکنیک های مناسب پسا پردازش، تولیدکنندگان می توانند برش هایی با کیفیت عالی و حداقل عیب به دست آورند.

برای مطالعه بیشتر راجع به برش لیزری اینجا کلیک کنید

ثبت ديدگاه

شما برای ارسال دیدگاه باید وارد حساب کاربری شوید در