پرینترهای سه بعدی می توانند چیزهای شگفت انگیزی تولید کنند، اما مشکلات چاپ سه بعدی نیز می توانند بلایای باورنکردنی ایجاد کنند.

چه تزریق بیش ازحد یا حباب روی سطح چاپ، شما میتوانید هنگام پرینت سه بعدی با مشکلات مختلفی روبرو شوید. خبر خوب این است که اکثر مشکلات پرینت سه بعدی راه حل های سادهای دارند و شما نیازی به بازگشت به مدرسه یا خرید چاپگر جدید ندارید.

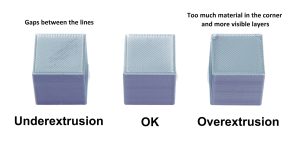

تزریق کم و یا زیاد از حد مواد (فیلامنت):

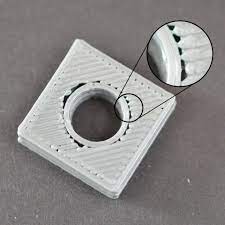

تزریق کمینه از دیگر مشکلات چاپ سه بعدی است که زمانی اتفاق می افتد که چاپگر سه بعدی به اندازه کافی پلاستیک تزریق نمی کند و شکاف هایی بین محیط و پرکننده باقی می گذارد.

هنگامی که نازل به اندازه کافی پلاستیک تزریق نمی کند، شکاف بین تزریق های مجاور هر لایه را مشاهده خواهید کرد. این بر کیفیت چاپ تأثیر می گذارد و یکپارچگی ساختاری قطعات را به خطر می اندازد و منجر به خرابی های مکانیکی می شود.

تزریق بیش از حد زمانی اتفاق میافتد که یک چاپگر پلاستیک بیش از حد را چاپ میکند و باعث تجمع پلاستیک اضافی میشود که به نظر میرسد قطعات در حال ذوب شدن هستند.

علت:

شایعترین علت تزریق کمتر و بیش از حد(Under and Over Extrusion) ، ضریب تزریق نادرست است – تنظیمی در نرمافزار که میزان تزریق کردن مواد را در چاپگر شما مشخص میکند.

یکی دیگر از دلایل رایج تزریق کمینه و بیشینه ، قطر رشته نادرست است که بر سرعت جریان و چسبندگی بین لایه تأثیر می گذارد.

راه حل:

شما می توانید مشکلات تزریق کمینه و بیشینه را با تنظیم ضریب به بالا یا پایین در نرم افزار و اطمینان از قطر صحیح رشته های مورد استفاده حل کنید.

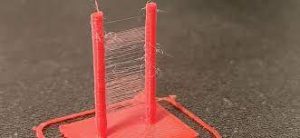

رشته رشته شدن ( چاپ به شکل تارعنکبوتی):

چاپ به شکل تارعنکبوتی یکی دیگر از مشکلات چاپ سه بعدی رایج ،هنگام پرینت در دمای بالا است و زمانی رخ می دهد که رشته های پلاستیکی کوچکی در نازل باقی بماند و آثاری از خود به جای بگذارد. تراوش پلاستیک از نازل نیز باعث هدر رفتن مواد و افزایش هزینه های چاپ می شود.

رشته رشته شدن هنگام چاپ قطعات و مدلهای کوچکتر رایجتر است، که باعث کاهش سفر بین نازل و مکان موردنظر میشود.

علت:

شایع ترین علت، تنظیمات نادرست منقبض شدن(Retraction) است. فاصله جمع شدن (چقدر پلاستیک از نازل بیرون کشیده می شود) و سرعت جمع شدن (سرعت جمع شدن پلاستیک از نازل) مشکلات رایج هستند.

همچنین ممکن است دمای تزریق کننده (اکسترودر) خیلی بالا باشد – این باعث مایع شدن ترموپلاستیک می شود و باعث تراوش بیش از حد می شود.

راه حل:

تنظیمات منقبض شدن را در چاپگر سه بعدی خود بررسی کنید. فاصله انقباض و سرعت جمع شدن را برای ماده ای که چاپ می کنید پیکربندی کنید. برای مشاهده پیشرفت، می توانید فاصله انقباض را ۱ میلی متر افزایش یا کاهش دهید.

اگر دمای اکسترودر خیلی زیاد است، آن را کم کنید، حتی اگر این به معنای مخالفت با آنچه سازنده مواد میگوید باشد – چاپگر سه بعدی شما ممکن است داغتر از آنچه میگوید کار کند. برای یافتن بهترین تنظیمات چاپ آزمایش کنید.

همچنین می توانید فیلامنت های مختلف را برای از بین بردن رشته رشته شدن امتحان کنید. PLA مستعد تراوش و چاپ تارعنکبوتی است، در حالی که ABS کمتر مستعد این مسائل است.

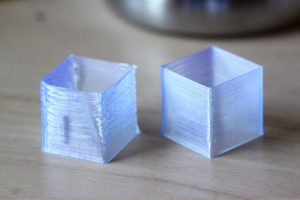

جدا شدن لایه ها:

وقتی لایه ها از هم جدا می شوند، در حین چاپ اتصال آن ها جدا می شوند و چاپ قطعه را از بین می برند. هر لایه متوالی نیاز به چاپ با چسبندگی بین لایه ای عالی دارد. در غیر این صورت، قطعات می توانند شکافته شوند و انحراف پیدا کنند و مواد زائد زیادی ایجاد کنند.

علت:

علت متداول جدا شدن لایه، ارتفاع بیش از حد لایه است، جایی که پلاستیک در حجم بسیار زیادی از آن رانده می شود. شما می خواهید ارتفاع لایه حدود ۲۰% کوچکتر از قطر نازل باشد تا لایه ها به درستی به هم بچسبند.

یکی دیگر از دلایل جدا شدن لایه، دمای پایین چاپ است که مانع از فرآیندهای پیوند شیمیایی ترموپلاستیک ها می شود. هنگام تعویض یا امتحان فیلامنت تولید کنندگان جدید، به راحتی گرفتار می شوید.

راه حل:

ارتفاع لایه خود را برای نازل اصلاح کنید. ما ارتفاع لایه را ۲۰ درصد کمتر از قطر نازل شما توصیه می کنیم (به عنوان مثال، ارتفاع لایه ۰.۳۲ میلی متر برای نازل ۴۰ میلی متری). سعی کنید ارتفاع لایه را کاهش دهید و ببینید که آیا کمک می کند.

اگر در دمای خیلی پایین چاپ می کنید، آن را کمی بالا ببرید. افزایش ۳ درجه سانتیگراد برای امتحان با اکثر ترموپلاستیک های سفت و سخت بی خطر است.

نکته مهم دیگر تنظیم دمای محیط چاپ شما است. اگر چاپگر شما محفظه گرم دارد، سعی کنید آن را ۵ درجه سانتیگراد گرم کنید.

حبابها و خالهای روی سطح:

پرینتهای سهبعدی عمدتاً با کیفیت سطح آنها ارزیابی میشوند، حبابها و خالها نشانههای یک چاپگر سه بعدی با کیفیت پایین یا یک سازنده آماتور هستند. اما ناامید نشوید ، حباب ها روی همه افراد تأثیر می گذارند زیرا به تنظیمات بستگی دارند.

حبابها و خالها پس از روشن و خاموش کردن چاپگر به دلیل تغییراتی که بر سیستم تزریق تأثیر می گذارد، رایج هستند.

علت:

تنظیمات منقبض شدن و کوستینگ می تواند باعث ایجاد حباب و خال شود. اگر در لحظه چاپ محیط، عیوب ظاهر شود، تنظیمات منقبض شدن (Retraction) شما باید تنظیم شود تا فاصله بین زمان توقف و شروع تزریق محاسبه شود.

راه حل:

تنظیم تنظیمات مربوط به منقبض شدن به شما امکان میدهد از عیوب سطحی جزئی مانند حبابها و خال ها جلوگیری کنید. اگر عیب زمانی رخ دهد که اکسترودر متوقف می شود، تنظیم کوستینگ برای خاموش کردن اکسترودر کمی قبل از رسیدن به محیط مفید است. Coasting سرعت حرکت نازل را زمانی که اکسترودر مواد را به بیرون هل نمی دهد تنظیم می کند.

گوشه های منحنی شکل و خشن:

هنگام چاپ فیلامنت های با دمای بالا، احتمالاً گوشه های پیچ خورده و ناهموار را تجربه خواهید کرد. گوشه ها و لبه ها خم می شوند زیرا لایه ها به سرعت سرد نمی شوند و به آنها اجازه می دهد تغییر شکل داده و شکل های منحنی ایجاد کنند.

علت:

زمانی که محفظه/محیط پرینت سه بعدی لایهها را به سرعت خنک نمیکند، پیچخوردگی و گوشههای ناهموار مشکلات رایجی هستند. به عنوان مثال، فیلامنت های با دمای بالا در محفظه نرم هستند و در صورت سرد نشدن مستعد پیچ خوردگی هستند.

یکی دیگر از دلایل پیچش، عدم چسبیدن قطعات به بستر چاپ است که باعث ایجاد فشار مکانیکی در لایه ها می شود که منجر به تغییر شکل می شود.

راه حل:

تلاش کنید تا لایه ها را سریعتر خنک کنید. تنظیم محفظه گرم شده روی دمای پایینتر میتواند مشکل را حل کند یا میتوانید دمای اکستروژن را تنظیم کنید تا فیلامنت ذوب شده را با دمای پایین تر، از نازل خارج کند.

اگر هنگام شروع چاپ، پیچشدن رخ میدهد، ممکن است پلت فرم ساخت شما همسطح نباشد یا لایه اول خیلی سریع چاپ شود.

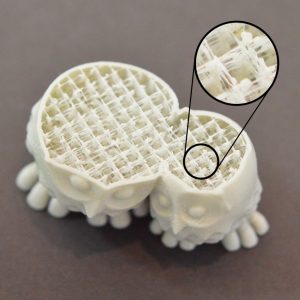

پرکردن ضعیف (Week Infill):

میزان پرشدگی(infill) پرینت سه بعدی شما از نظر استحکام و صلب بودن بسیار مهم است. پرکننده وظیفه اتصال سطح چاپ به فضای داخلی را بر عهده دارد و یک مدل نیمه جامد ایجاد می کند. اگر پرکننده ضعیف باشد، می تواند بر دقت و یکپارچگی ابعاد تأثیر بگذارد.

علت:

گاهی اوقات، هنگامی که سرعت بالای چاپ، اکسترودر را بیش از حد تحت فشار قرار می دهد، پرینترهای سه بعدی با مدلهای خاصی از پرکننده ها به مشکل برمی خورند. دلیل دیگر، دیوارهای نازک پرکننده است که باعث سبکتر شدن قطعات، تضعیف ساختار پرکننده و قابلیت چفت شدن آن میشود.

راه حل:

یک الگوی پر کردن جایگزین را امتحان کنید و ببینید آیا مشکلات ادامه دارند یا خیر. شبکه ای، مثلثی، لانه زنبوری، مکعبی و مستطیلی، پرکننده هایی هستند که اکثر پرینترهای سه بعدی می توانند از پس آن برآیند.

همچنین میتوانید با دیوارهای پرکننده ضخیمتر چاپ کنید، که زمان چاپ را افزایش میدهد اما کار چاپگر را روی اشکال پیچیده آسانتر میکند.

در نهایت می توانید سرعت چاپ را مستقیماً کاهش دهید. اگر بخواهید پرکنندههارا با سرعت زیاد پرینت بگیرید، اکسترودر گاهی اوقات ممکن است با مشکل مواجه شود.

شکاف بین پر کننده (Infill) و طرح کلی:

مسلماً ناخوشایندترین اشتباه پرینت سه بعدی است، شکافهای بین پر کننده(Infill) و طرح کلی نشاندهنده این است که چیزی با همپوشانی طرحریزی وجود دارد. گاهی اوقات، چاپ خیلی سریع نیز می تواند چسبندگی را کاهش دهد و باعث جدا شدن پرکننده و طرح کلی شود.

بسیار مهم است که پرکننده و طرح کلی برای کیفیت های زیبایی و مکانیکی پیوند بخورند.شکاف ها نقاط ضعیفی هستند که آنها را برای عملکرد مضر می کند.

علت:

شایعترین علت، پیکربندی نادرست پارامتر همپوشانی پرکننده در نرمافزار است، که مواد بسیار کمی را بین پرکننده و طرح کلی قرار میدهد. وقتی در حین سرد شدن منقبض میشود، به دلیل کمبود پلاستیک از بین میرود.

شکاف بین پرکننده (Infill) و طرح کلی نیز به دلیل سرعت چاپ بسیار بالا ایجاد می شود، به ویژه زمانی که پرکننده سریعتر از طرح کلی چاپ می شود. این به پرکننده زمان کافی برای چسبیدن و پیوندخوردن به محیط اطراف را نمیدهد و باعث منقبض شدن می شود.

راه حل:

وارد نرم افزار پرینت سه بعدی خود شوید و به دنبال تنظیمات همپوشانی طرح کلی(Outline Overlap Setting) بگردید. به صورت درصد مشخص شده است. به عنوان مثال، طرح کلی ۱۲٪ به این معنی است که پرکننده (Infill) با ۱۲٪ از محیط داخلی همپوشانی دارد. افزایش سطح درصد برای همپوشانی پرکننده بالاتر، پیوند را بهبود می بخشد.

اگر مشکل همپوشانی طرح کلی نیست، سرعت چاپ خود را بررسی کنید. سرعت چاپ بالا، جایی که پرکننده (Infill) را سریعتر از طرح کلی چاپ می کنید، یا سریعتر از آنچه نازل دوست دارد برای الگو کار کند، می تواند شکاف ایجاد کند.

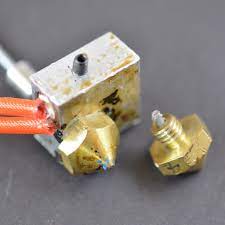

گرفتگي نازل از مشکلات چاپ سه بعدی:

گرفتگي نازل معمولاً به اين دليل اتفاق مي افتد که چيزي در داخل نازل باعث گرفته شدن نوک نازل مي شود. در زير چندين روش براي حل اين مشکل آورده شده است.

تزريق نمودن دستي فيلامنت درآوردن فيلامنت و جا زدن دوباره آن:

اکسترودر را گرم کرده و سپس بصورت دستي و با فشار فيلامنت را تزريق نمائيد. اين کار معمولاً باعث مي شود تا گرفتگي نازل برطرف شود. در صورتي که مشکل حل نگرديد فيلامنت را از داخل اکسترودر خارج نمائيد. خارج کردن فيلامنت مي تواند بصورت دستي و يا از طريق منوي دستگاه انجام گيرد. بعد از خارج نمودن فيلامنت از اکسترودر، نوک فيلامنت را با استفاده از سيم چين و يا قيچي بريده و سپس دوباره جا بزنيد. سعي نمائيد تا فيلامنت را بصورت دستي اکسترود نمائيد.

تميز نمودن نازل و يا تعويض آن:

در صورتي که مشکل حل نشد، مي بايست نازل را تميز نمائيد. جهت اين کار، اکسترودر را تا دماي ۲۴۰ درجه سانتيگراد گرم نموده و سپس با استفاده از مته مخصوص نازل نوک آن را تميز نمائيد. در صورتي که باز هم مشکل برطرف نشد مي بايست نازل اکسترودر را تعويض نمائيد.

در صورت وجود هرگونه سوال و یا دیگر مشکلات چاپ سه بعدی،برای راهنمایی می توانید با ما در شرکت ایده آل آرسس پاسارگاد ارتباط برقرار نمایید.